Nowoczesne statki wycieczkowe pływające po rozległych oceanach przypominają poruszające się „nadmorskie miasta”.,”, a jednym z głównych elementów wspierających działanie tej ogromnej jednostki jest system chłodni ukryty pod pokładami.

To nie tylko ratunek dla codziennego zaopatrzenia w żywność tysięcy pasażerów, ale musi także zachować precyzyjną funkcjonalność podczas wstrząsów, korozja solna, i ekstremalne warunki pogodowe.

Statek wycieczkowy zimny pokój system płynnie łączy naukę i inżynierię, cicho stawiając czoła surowym wyzwaniom morza, czyniąc to czymś niewidocznym “rewolucja niskotemperaturowa” w nowoczesnej technologii morskiej.

Unikalne cechy chłodni statku wycieczkowego

Stabilność dynamiczna

Statek wycieczkowy system chłodni musi utrzymywać stałą temperaturę w warunkach takich jak kołysanie statku (do 15°), korozja mgły solnej (stężenie soli ≥3%), i ekstremalne wahania temperatury (różnica temperatur pomiędzy regionami tropikalnymi i polarnymi przekraczająca 60°C).

Długoterminowa samowystarczalność

Do rejsów transoceanicznych, żywność należy przechowywać dłużej niż 30 dni. Na przykład, mrożone mięso należy przechowywać w temperaturze -22°C, i chłodzone owoce i warzywa wymagają temperatury 0-4°C 90% wilgotność, stawianie wysokich wymagań w zakresie stabilności sprzętu.

Zależność od generatorów statku

Zużycie energii przez zimny pokój rozlicza system 10%-15% całkowitej energii elektrycznej statku. Konkuruje o zasoby z układem napędowym i potrzebami kabiny pasażerskiej. Jeśli główny generator ulegnie awarii, zasilanie rezerwowe może obsługiwać wyłącznie system chłodni 4-6 godziny.

Priorytet technologii energooszczędnych

Używaj sprężarek inwerterowych (ratować 50% energia) i systemy odzysku ciepła (ponownie wykorzystywać ciepło odpadowe do podgrzewania wody użytkowej), zmniejszenie dziennego zużycia paliwa o 200-300 litry.

Dokładność przewidywania zapasów

Algorytmy AI analizują takie czynniki, jak narodowość pasażerów i trasy sezonowe (np., popyt na owoce morza jest 30% wyższe na trasach na Alaskę), osiągnięcie poziomu błędów w zamówieniach mniejszych niż 5%.

Zaawansowane możliwości przechowywania żywności

Linie wycieczkowe najwyższej klasy (np., Rejsy po Morzu Srebrnym) posiadają przechowalnie w bardzo niskiej temperaturze -30°C do przechowywania tuńczyka błękitnopłetwego oraz piwnice na wino o stałej wilgotności w temperaturze 12°C do przechowywania win burgundzkich, co stało się głównym czynnikiem przyciągającym zamożnych klientów.

Wyzwania projektowe i rozwiązania adaptacyjne dla chłodni statków wycieczkowych

1. Optymalna przestrzeń i układ: Jak zmaksymalizować wykorzystanie ograniczonej przestrzeni w kabinie statku?

Wyzwanie: Statek wycieczkowy zimny pokój musi przechowywać żywność dla tysięcy pasażerów na niewielkiej przestrzeni, blisko kuchni i portów zaopatrzenia pokładu, aby skrócić ścieżki transportowe. Tradycyjna pozioma komora chłodnicza zajmuje dużo miejsca, konkurując z innymi funkcjami statku (takie jak kabiny pasażerskie i obiekty rozrywkowe).

ROZWIĄZANIE:

Pionowa konstrukcja warstwowa: Użyj wielowarstwowego systemu półek (zazwyczaj 3-4 warstwy, o wysokościach 1.8-2.2 metry) aby zmaksymalizować przestrzeń pionową w kabinie.

Modułowe jednostki chłodnicze: Prefabrykowane moduły chłodnicze (standardowy rozmiar: 6m×3m×3m) można elastycznie montować, aby pasowały do różnych typów statków. Rejs karnawałowy modułowa chłodnia obsługuje szybkie zmiany stref temperaturowych (np., przekonwertować jednostkę chłodniczą o temperaturze 4°C na zamrażarkę o temperaturze -18°C) reagować na zmiany w zapotrzebowaniu na trasy.

Inteligentne planowanie przepływu: Chłodnia jest połączona z kuchnią i portami załadunku/rozładunku na pokładzie za pomocą elektrycznych przenośników taśmowych (prędkość: 0.5SM, obciążenie: 500kg na podróż), zwiększyć efektywność transportu poprzez 300% i zmniejszyć częstotliwość otwierania drzwi (zmniejszenie zużycia energii przez 15%).

2. Projektowanie korozyjne i sejsmiczne: Wytrzymaj trudne środowisko morskie

Wyzwanie: Środowiska o wysokiej zawartości mgły solnej powodują szybką korozję elementów metalowych, skrócić żywotność jednostki chłodnicze. Statek się kołysze (o kącie przechyłu do 15° i nachyleniu 5°) może spowodować przemieszczenie ładunku i pęknięcie rur.

ROZWIĄZANIE:

A) Materiały odporne na korozję

Panel chłodni: 316Stal nierdzewna (z 2.5% molibden) oferty 3 razy lepsza odporność na korozję mgły solnej w porównaniu do 304 Stal nierdzewna.

Półki wewnętrzne: Stal ocynkowana ogniowo (o grubości warstwy cynku ≥85µm), z przekraczającą wytrzymałość testową mgły solnej 1,000 godziny.

Materiały uszczelniające: Fluoroelastomer drzwi uszczelki (zakres temperatur -40°C ~ 200°C), ofiara 50% lepsza odporność na starzenie niż zwykła guma.

B) Technologia antywibracyjna i zapobiegająca przemieszczeniu

Półki z blokadą grawitacyjną: Półki posiadają zamki elektromagnetyczne (automatyczne blokowanie w przypadku odcięcia zasilania), jest w stanie wytrzymać przyspieszenia boczne o wartości 0,3 g (równoważna sile bezwładności statku kołysającego się pod kątem 15°).

Elastyczne połączenia rurociągów: W miedzianych rurach chłodniczych stosuje się konstrukcje rur falistych (rozszerzalność ±15mm) z elastycznymi wspornikami (współczynnik tłumienia 0.7) aby zmniejszyć ryzyko wycieku na skutek wibracji statku.

Środek antypoślizgowy do podłóg: Podłoga chłodni pokryta jest poliuretanową powłoką antypoślizgową (współczynnik tarcia ≥0,6) i osadzone w rowkach prowadzących ze stopu aluminium (rozstaw 1,2m) do zabezpieczania palet ładunkowych.

3. Efektywna technologia izolacji i uszczelniania: Zwalcz utratę zimnego powietrza i zwiększone zużycie energii

Wyzwanie: Różnica temperatur pomiędzy wnętrzem i zewnętrzem zimny pokój urządzenie na statku wycieczkowym może osiągnąć temperaturę 50°C (np., temperatura zewnętrzna 35°C w morzach tropikalnych, o temperaturze wewnętrznej -15°C), czyniąc tradycyjne materiały izolacyjne niewystarczającymi dla potrzeb oszczędzania energii. Częste otwieranie drzwi prowadzi do utraty zimnego powietrza, dalsze zwiększanie zużycia energii.

ROZWIĄZANIE:

Próżniowe panele izolacyjne (VIP-a): Składa się z rdzenia z włókna szklanego i folii barierowych z folii aluminiowej, o grubości zaledwie 50mm i przewodności cieplnej ≤0,005W/(m·K), ofiara 4 razy większa skuteczność izolacji w porównaniu z tradycyjną pianką poliuretanową: 0.02Z/(m·K).

A) Systemy drzwi hermetycznych

Szybko zamykające się drzwi śluzy powietrznej: Napędzany pneumatycznie (czas zamknięcia: 0.5 sekundy), z podgrzewanymi listwami wokół szczelin drzwiowych (utrzymuj 40°C) aby zapobiec oblodzeniu. Strata zimnego powietrza na otwór drzwiowy zostaje zmniejszona o 70%.

Komory przejściowe dwudrzwiowe: Komora przejściowa (1.5m głębokości) na zimny pokój wejście, z dwojgiem drzwi otwieranych naprzemiennie, aby zablokować bezpośredni przepływ powietrza pomiędzy wnętrzem i na zewnątrz.

Inteligentny monitor uszczelnienia: Czujniki ciśnienia (dokładność ±0,1Pa) na szczelinach drzwiowych wykrywa stan uszczelnienia w czasie rzeczywistym. W przypadku wykrycia nieprawidłowego ciśnienia (np., awaria uszczelnienia), uruchomi alarm, i aktywuj zapasowy magnetyczny zatrzask drzwi (o sile trzymania ≥500N).

4. Adaptacja do ekstremalnych środowisk: Możliwości chłodnicze od regionów tropikalnych po polarne

Wyzwanie: Morza tropikalne charakteryzują się wysoką temperaturą i wilgotnością (np., Temperatura na pokładzie letnim na Karaibach 45°C, 90% wilgotność), powodując system chłodzenia chłodni doświadczać dużych obciążeń.

Na szlakach polarnych, niskie temperatury (-30°C) spowodować oblodzenie zewnętrznej warstwy chłodni, wpływające na właściwości izolacyjne.

ROZWIĄZANIE:

A) Ulepszone chłodzenie dla środowisk tropikalnych

Dwustopniowy układ chłodzenia kompresyjnego: Sprężarka wysokotemperaturowa (POLICJANT 4.2) wstępnie schładza powietrze, i sprężarkę niskotemperaturową (POLICJANT 2.8) dodatkowo obniża temperaturę, poprawę ogólnej wydajności systemu poprzez 30%.

Skraplacz chłodzony wodą morską: Wykorzystuje wodę morską (temperatura ≤32°C) spod statku w celu schłodzenia czynnika chłodniczego, ofiara 40% większą efektywność energetyczną niż skraplacze chłodzone powietrzem.

B) Środki przeciwoblodzeniowe dla regionów polarnych

Elektryczne folie grzewcze: Folie grzewcze z włókna węglowego (moc: 200W/m²) osadzony w zewnętrznej ścianie zimny pokój utrzymywać temperaturę powyżej 0°C, zapobiegają zamarzaniu kondensatu.

Dodatkowa warstwa ocieplająca: Dodaj koc aerożelowy o grubości 50 mm, przewodność cieplna 0,018 W/(m·K), do zewnętrznej warstwy chłodni na trasach polarnych, poprawić ogólny opór cieplny poprzez 25%.

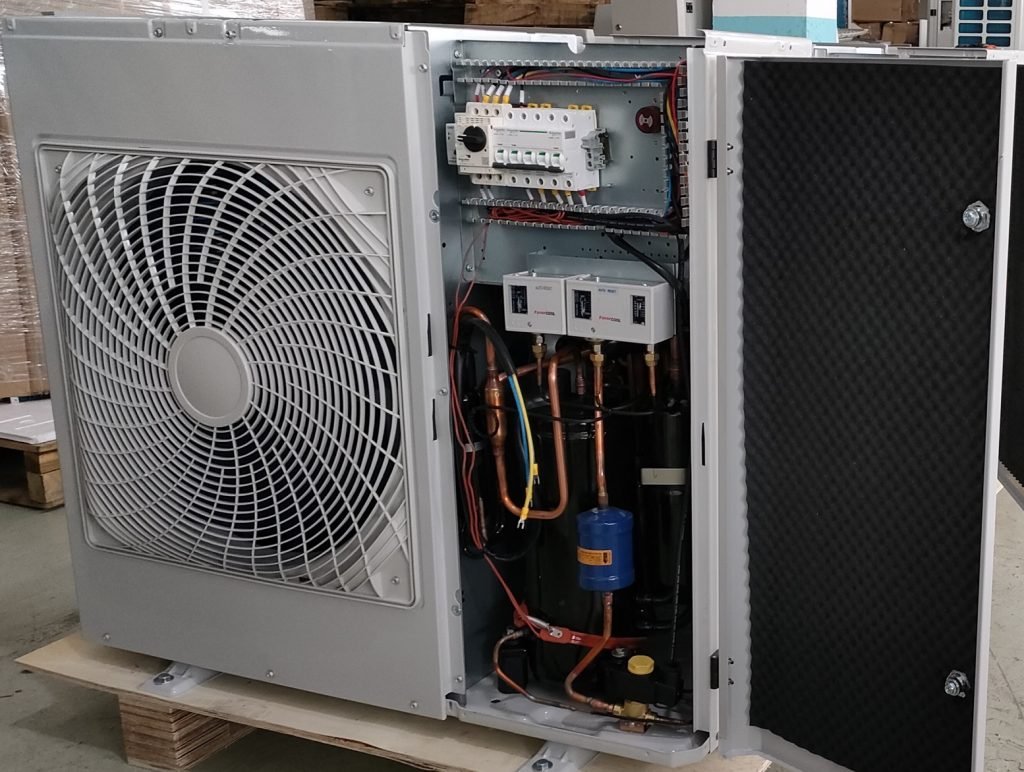

Rurociąg chłodniczy statku wycieczkowego i układ okablowania

I. Projekt systemu rurociągów

1. Układ rurociągu czynnika chłodniczego

A) Wybór materiału

Główny rurociąg czynnika chłodniczego: Bezszwowe rury miedziane (Norma ASTM B280), grubość ścianki ≥1,5mm, odporność na ciśnienie ≥4,2MPa, nadaje się do czynników chłodniczych, takich jak amoniak (NH₃) i CO₂.

Ochrona przed korozją: Zewnętrzna ściana pokryta jest PCV (Polichlorek winylu) warstwę odporną na korozję (grubość: 2mm), a wewnętrzna ściana jest niklowana (grubość: 50um), poprawiając odporność na korozję mgły solnej i wydłużając żywotność 20 lata.

B) Zasada układu

Warstwowe prowadzenie rur: Główna rura doprowadzająca ciecz (średnica 50-80mm) znajduje się na górze zimny pokój, natomiast rura gazowa powrotna (średnica 80-120mm) znajduje się na dole. Odległość pomiędzy pionowymi odgałęzieniami wynosi ≤2m, zmniejszenie spadku ciśnienia (ΔP < 5%).

C) Projekt sejsmiczny

Kompensatory rur falistych: Zamontuj rury karbowane ze stali nierdzewnej (zdolność rozszerzania ±15mm) każdy 6 metrów, aby zamortyzować przemieszczenie rury spowodowane kołysaniem statku.

Elastyczne wieszaki: Gumowe wieszaki tłumiące (współczynnik tłumienia 0.7) umożliwiają boczne ruchy rur do ±10cm.

D) Obróbka izolacyjna

Materiał izolacyjny: Pianka elastomerowa o zamkniętych komórkach (przewodność cieplna 0,033 W/(m·K)), o grubości zaprojektowanej w oparciu o gradient temperatury (np., 60mm izolacja dla rur -30°C).

Zewnętrzna warstwa ochronna: Kompozytowe włókno szklane z folii aluminiowej (wytrzymałość na rozciąganie ≥50MPa) aby zapobiec uszkodzeniom mechanicznym i degradacji UV.

2. Rury kondensatu i drenażu

Projekt nachylenia: Nachylenie rury drenażowej wynosi ≥3%, aby zapewnić naturalny przepływ kondensatu do dolnej komory zbiorczej statku (pojemność: 500-1000Ł), zapobiegając gromadzeniu się wody i rozwojowi bakterii.

A) Środki zapobiegające zamarzaniu

Taśma grzewcza: Owiń samoregulującą taśmę grzejną (15Moc W/m) wokół zewnętrznej strony rury drenażowej, aby utrzymać temperaturę rurociągu >5°C, zapobieganie zatorom spowodowanym zamarzaniem w środowiskach polarnych.

Wymagania materiałowe: Rury PCV (odporny na korozję i odporny na temperaturę do -40°C) z połączeniami klejonymi na bazie rozpuszczalników, aby zapobiec wyciekom.

II. Projekt systemu okablowania elektrycznego

1. Układ okablowania zasilacza

A) Wybór kabla

Główna linia energetyczna: Bezhalogenowy, niskodymowy, kable trudnopalne (IEC 60092 standard), z polem przekroju wybranym przy 1.25 razy prąd obciążenia (np., dla obciążenia 100A, użyj kabla 25 mm²).

Kable do zastosowań w niskich temperaturach: Kable w izolacji z gumy silikonowej (Zakres temperatury: -60°C do 180°C), służy do łączenia wewnętrznego wyposażenie chłodni.

B) Ścieżka routingu

Korytka kablowe: Zamontować korytka kablowe ze stali ocynkowanej (szerokość 200mm, wysokość 100 mm) na górze zimny pokój, z kablami zasilającymi (górna warstwa) i kable sterujące (dolna warstwa) ułożone w oddzielnych warstwach, w odstępie ≥300 mm, aby uniknąć zakłóceń elektromagnetycznych.

Ochrona przed penetracją pokładu: Kable przechodzące przez pokłady zabezpieczone są wodoodpornymi dławikami uszczelniającymi (Stopień ochrony IP68) aby zapobiec infiltracji wody morskiej.

C) Projekt redundancji

Podwójne obwody zasilania: Podstawowe wyposażenie (np., kompresory, systemy kontroli temperatury) zasilany jest z dwóch niezależnych obwodów, z czasem przełączania <0.1 sekundy.

2. Okablowanie sterujące i sygnałowe

A) Środki przeciwzakłóceniowe

Kable ekranowane typu skrętka: Kable sygnałowe czujników korzystają ze protokołu STP (Ekranowana skrętka) kable (pokrycie ekranowania ≥90%), z rezystancją uziemienia ≤1Ω, do tłumienia zakłóceń elektromagnetycznych.

Komunikacja światłowodowa: Używaj wielomodowych kabli światłowodowych (tłumienie ≤3dB/km) do transmisji na duże odległości (np., pomiędzy pokładami), unikać spadków napięcia i zakłóceń.

B) Uszczelnienie odporne na wilgoć

Skrzynki połączeniowe: Skrzynki przyłączeniowe wewnątrz zimny pokój wykonane są ze stali nierdzewnej (316Ł), wypełniony uszczelniaczem z żywicy epoksydowej (stopień wodoodporności IP69K).

III. Specjalna technologia reakcji na środowisko

1. Odporność na korozję mgły solnej

Ochrona rurociągów i kabli: Zewnętrzna powierzchnia pokryta jest powłoką cynkowo-aluminiową (grubość 80μm) i nawierzchniową warstwę poliuretanową (grubość 50μm), z wytrzymałością testu mgły solnej ≥2000 godzin.

Połączenia kablowe są uszczelnione zatyczkami z gumy silikonowej (Klasa odporności na mgłę solną ASTM B117).

2. Odporność na wstrząsy sejsmiczne i wibracje

Mocowanie rurociągu: Zainstaluj podpory antysejsmiczne co 1.5 metry (obciążenie ≥500kg), z podporami przyspawanymi do konstrukcji statku (wytrzymałość spoiny ≥90% materiału bazowego).

Zabezpieczenie przed poluzowaniem kabla: Zainstaluj nylonowe opaski zaciskowe (wytrzymałość na rozciąganie ≥50kg) w korytkach kablowych (rozstaw ≤0,5m) aby zapobiec przesuwaniu się kabli w wyniku ruchu statku.

3. Kompensacja rozszerzalności cieplnej

Kompensatory rur: Zamontować kompensatory typu omega (zdolność kompensacji ±10mm) co 20 m wzdłuż prostych odcinków rur, aby absorbować naprężenia termiczne spowodowane zmianami temperatury.

Dodatek na rozbudowę kabla: Rezerwuj “S” zagięcie kształtu (długość ≥1m) na końcach kabli, umożliwiając zmianę długości o ±5%..

IV. Wykrywanie i konserwacja

1. Monitor wycieków

A) Czujniki wycieku czynnika chłodniczego

System chłodzenia amoniakiem: Zainstaluj czujniki elektrochemiczne (granica wykrywalności ≤5 ppm), z jednym czujnikiem na 50m².

Układ chłodzenia CO₂: Czujniki absorpcji podczerwieni (granica wykrywalności ≤1000 ppm) zapewniają transmisję danych w czasie rzeczywistym do centrum sterowania.

2. Testowanie izolacji

Regularne kontrole rezystancji izolacji kabli przeprowadza się za pomocą megaomomierza (2,500W DC), o minimalnej rezystancji ≥100MΩ. W przypadku wykrycia starzenia, natychmiast wymień kabel.

3. Zautomatyzowana inspekcja

Użyj robota inspekcyjnego na szynie (np., SMP Robotyka S5) kamerą termowizyjną i detektorami gazu raz w miesiącu wykonuje pełny skan rurociągu, generowanie mapy defektów 3D.

Środki bezpieczeństwa i awaryjne

Zarządzanie bezpieczeństwem statku wycieczkowego zimny pokój musi zapewnić “zero wypadków” w obliczu wyzwań związanych z zamkniętymi przestrzeniami, środowiska o niskiej temperaturze, oraz wyjątkowe zagrożenia związane ze środowiskiem morskim (takie jak kołysanie statków i korozja wywołana mgłą solną).

Środki nadzwyczajne powinny obejmować wiele scenariuszy, w tym awarie sprzętu, bezpieczeństwo personelu, ogień, i przecieki.

Poniżej znajdują się szczegółowe zestawienia kluczowych wymagań technicznych i standardów operacyjnych.

I. Środki zapobiegania pożarom i przeciwwybuchom

1. Standardy projektowania zabezpieczeń przeciwpożarowych

Palność materiału: Izolacja ścian chłodni wykorzystuje trudnopalny poliuretan (indeks tlenowy ≥28%), z zewnętrzną warstwą ochronną wykonaną z blach stalowych ocynkowanych (temperatura topnienia 419°C), spełniające normy ochrony przeciwpożarowej IMO A-60 (temperatura tyłu ≤180°C wewnątrz 60 minuty).

Kable są bezhalogenowe i niskodymne (IEC 60332-3-22 standard), o gęstości dymu ≤50% i wydzielaniu toksycznych gazów (np., HCl) ≤5%.

A) Aktywny system gaśniczy

System tłumienia pożaru CO₂: Wbudowane dysze CO₂ wewnątrz zimny pokój (gęstość krycia ≥1kg/m3), uwalniając CO₂ do wnętrza 30 sekundy, zmniejszyć stężenie tlenu poniżej 15%.

System tłumienia pożaru mgłą wodną: Do pożarów instalacji elektrycznej, stosować drobną mgłę wodną pod wysokim ciśnieniem (wielkość cząstek ≤200μm), z szybkością natryskiwania 2 l/min • m², aby uniknąć uszkodzeń sprzętu spowodowanych przez tradycyjne systemy tryskaczowe.

2. Projekt ochrony przeciwwybuchowej

Ochrona przeciwwybuchowa układu chłodzenia amoniakiem: Zamontować czujniki wycieku amoniaku (granica wykrywalności ≤10 ppm) w chłodni, połączone z wentylatorami w wykonaniu przeciwwybuchowym (przepływ powietrza ≥2000m³/h).

Sprzęt elektryczny ma klasę Ex d IIB T4 (temperatura powierzchni ≤135°C), zapobiegając ryzyku zapłonu od iskier elektrycznych.

Kontrola łatwopalnego czynnika chłodniczego: Za 290 R (propan) czynniki chłodnicze, w chłodni zastosowano system monitorowania stężenia, z dolną granicą wybuchu (LEL) ustawić o godz 20% w celach alarmowych (R290 DGW = 2.1%).

II. Reagowanie na wypadek wycieku czynnika chłodniczego

1. Wykrywanie i lokalizacja wycieków

Sieć czujników: Zainstaluj czujniki CO₂ absorpcyjne na podczerwień (granica wykrywalności ≤500 ppm) lub elektrochemiczne czujniki NH₃ (granica wykrywalności ≤5 ppm) co 50m².

Aktualizacja danych w czasie rzeczywistym odbywa się w centralnej sterowni, a mapy termiczne 3D wyświetlają źródło wycieku.

Poziomy alarmów dźwiękowych i wizualnych:

| Stężenie wycieku | Środki reagowania |

|---|---|

| Poziom 1 (≤LEL 20%) | Uruchom wentylację lokalną, personel nosi maski oddechowe w celu kontroli. |

| Poziom 2 (LEL 20%-50%) | Zamknąć obszar wycieku, rozpocząć transmisję ewakuacyjną na całym statku. |

| Poziom 3 (≥LEL 50%) | Zwolnij pełny system przeciwpożarowy, odciąć główne zasilanie. |

2. Ewakuacja i ratownictwo personelu

Drogi ewakuacyjne: Zimny pokój posiada dwukierunkowe drzwi ewakuacyjne (szerokość ≥0,8m), z systemem kontroli dostępu, który automatycznie odblokowuje się w przypadku odcięcia zasilania.

Fluorescencyjne paski prowadzące (jasność ≥100cd/m²) są układane na podłodze w celu prowadzenia personelu podczas ewakuacji.

Sprzęt ochrony dróg oddechowych: Przechowywać maski oddechowe o nadciśnieniu (czas użytkowania ≥30 minut) w szafach przeciwwybuchowych w odległości ≤5 m od drzwi.

III. Przerwy w dostawie prądu i reagowanie na awarie sprzętu

1. Wielopoziomowe zasilanie awaryjne

Projekt redundancji energii:

| Typ źródła zasilania | Czas przełączania | Pojemność mocy | Zasięg |

|---|---|---|---|

| Główny generator | Brak czasu przełączania | 100% obciążenie | Cały statek |

| Statekowa bateria litowa | ≤10 sekund | Pełne obciążenie dla 4 godziny | Rdzeń chłodni |

| Awaryjny generator diesla | ≤60 sekund | Podstawowy zimny ROM (przechowywanie leków) Do 12 godziny | Krytyczne strefy temperatur |

2. Szybka naprawa sprzętu

Modułowa konstrukcja zastępcza: Kluczowe podzespoły, takie jak sprężarki i parowniki, korzystają z szybkozłączy (np., Z 2848 kołnierze), z czasem wymiany ≤2 godziny.

Przechowuj zapasowe czynniki chłodnicze (np., Zbiorniki CO₂ o pojemności ≥200kg) na pokładzie, aby wspierać szybkie ładowanie.

Zdalne wsparcie techniczne: Skorzystaj z komunikacji satelitarnej, aby połączyć się z ekspertami na lądzie w celu analizy w czasie rzeczywistym widm drgań sprzętu i danych operacyjnych, udzielanie wskazówek członkom załogi w rozwiązywaniu problemów.

IV. Standardy bezpieczeństwa pracy personelu

1. Środki ochrony przed pracą w niskich temperaturach

Sprzęt ochrony osobistej (ŚOI): Kombinezony zimowe podgrzewane elektrycznie (utrzymując temperaturę powierzchni 30°C), przystosowane do pracy w temperaturach tak niskich jak -50°C.

Obuwie ochronne antypoślizgowe (współczynnik tarcia ≥0,5), ze stalowymi noskami i antyprzebiciową podeszwą.

Limity czasu pracy: Czas pracy ciągłej na osobę ≤20 minut; całkowity czas w zimny pokój na zmianę ≤60 minut.

2. Bezpieczne procedury operacyjne

Zasada działania w dwie osoby: Dwie osoby muszą wejść do chłodni razem, noszenie przenośnych detektorów tlenu (zasięg wykrywania: 0-25% O₂).

Kontrola dostępu: Drzwi chłodne musi posiadać wewnętrzne urządzenie do awaryjnego odblokowywania (uchwyt mechaniczny), które nadal można otworzyć ręcznie, nawet w przypadku utraty zasilania.

V. Ćwiczenia i szkolenia w sytuacjach awaryjnych

1. Symulowany system wiercenia

Zakres scenariusza: Ogień (symulowanie uwalniania dymu i akcji gaśniczej), wyciek czynnika chłodniczego (szkolenia w wirtualnej rzeczywistości), personel uwięziony (ratownictwo w środowisku niskotemperaturowym).

Częstotliwość wierceń: Pełna załoga ćwiczy co kwartał (4 razy w roku), ze specjalnymi szkoleniami na kluczowe stanowiska (np., kierownicy chłodni) miesięcznie.

2. Certyfikat kwalifikacji załogi

Obowiązkowe treści szkoleniowe: Międzynarodowe wytyczne IMO dotyczące bezpiecznej eksploatacji Zimny pokój na statkach (MSC.1/Circ.1582) egzamin teoretyczny.

Ocena praktyczna: Noszenie maski nadciśnieniowej (≤60 sekund), aktywację systemu tłumienia pożaru CO₂ (≤30 sekund).

Wniosek

Statek wycieczkowy zimny pokój to mikrokosmos nowoczesnej technologii morskiej, a jego konstrukcja i działanie ucieleśniają szczytowe osiągnięcia inżynierii, materiałoznawstwo, i inteligentne technologie. W ekstremalnym środowisku oceanu, chłodnia służy nie tylko jako “linia życia” zapewnienie bezpieczeństwa żywności tysiącom ludzi, ale reprezentuje także rdzeń konkurencyjności marki statku wycieczkowego i możliwości zrównoważonego rozwoju.

Od materiałów odpornych na korozję po technologię izolacji próżniowej, od dynamicznych systemów kontroli temperatury po łańcuchy dostaw oparte na sztucznej inteligencji, statek wycieczkowy zimny pokój rozwiązał potrójne wyzwania związane z ograniczeniami przestrzeni, wąskie gardła energetyczne, i ograniczenia środowiskowe poprzez precyzyjne projektowanie. Jego podstawowa wartość polega nie tylko na odporności na temperatury od -30°C do 50°C, ale także w przekształcaniu niekontrolowanych zmiennych morskich w obliczalne, możliwy do przewidzenia, i optymalizowane parametry inżynieryjne.

W przyszłości, jako ekologiczne czynniki chłodnicze (takie jak wodór i ciekłe powietrze), autonomiczne operacje i konserwacja (inspekcje robotów, cyfrowe bliźniaki), i energię zeroemisyjną (Odzysk energii zimnej LNG, morskie ogniwa paliwowe) stać się bardziej powszechne, statek wycieczkowy zimny pokój będzie ewoluować od A “jednostka funkcjonalna” w “inteligentny węzeł ekologiczny.” W dobie nawigacji neutralnej pod względem emisji dwutlenku węgla, będzie służyć nie tylko jako centrum konserwacji żywności, ale także poligon doświadczalny dla innowacji technologicznych i barometr transformacji przemysłu.

Wszelkie uwagi?

Witamy zostaw wiadomość lub opublikuj ponownie.