Moderne cruiseschepen die de uitgestrekte oceanen bevaren, zijn als bewegende ‘kuststeden’,”en een van de kerncomponenten die de werking van deze enorme entiteit ondersteunen, is het koelkamersysteem dat onder de dekken verborgen is.

Het is niet alleen de levensader voor het behoud van de dagelijkse voedselvoorziening van duizenden passagiers, maar het moet ook tijdens het schudden de precieze functionaliteit behouden, zout corrosie, en extreme weersomstandigheden.

Het cruiseschip koude kamer systeem combineert wetenschap en techniek naadloos, in stilte de harde uitdagingen van de zee weerstaan, waardoor het onzichtbaar wordt “revolutie bij lage temperatuur” in moderne maritieme technologie.

Unieke kenmerken van de koude kamer van het cruiseschip

Dynamische stabiliteit

Cruiseschip koude kamer systeem moet een constante temperatuur handhaven onder omstandigheden zoals het schommelen van schepen (tot 15°), corrosie van zoutnevel (zoutconcentratie ≥3%), en extreme temperatuurschommelingen (een temperatuurverschil van meer dan 60°C tussen tropische en poolgebieden).

Zelfvoorziening op lange termijn

Voor transoceanische reizen, voedsel moet langer worden bewaard 30 dagen. Bijvoorbeeld, Bevroren vlees moet bij -22°C bewaard worden, en gekoelde groenten en fruit hebben een temperatuur van 0-4°C nodig 90% vochtigheid, stellen hoge eisen aan de stabiliteit van apparatuur.

Afhankelijkheid van scheepsgeneratoren

Energieverbruik van de koude kamer systeem rekeningen voor 10%-15% van de totale elektriciteit van het schip. Het concurreert om hulpbronnen met het voortstuwingssysteem en de behoeften van de passagierscabine. Als de hoofdgenerator uitvalt, de back-upstroom kan alleen het koelruimtesysteem ondersteunen 4-6 uur.

Prioriteit voor energiebesparende technologie

Gebruik invertercompressoren (redden 50% energie) en warmteterugwinningssystemen (restwarmte hergebruiken voor het verwarmen van water voor huishoudelijk gebruik), vermindering van het dagelijkse brandstofverbruik met 200-300 liter.

Nauwkeurigheid van voorraadvoorspelling

AI-algoritmen analyseren factoren zoals de nationaliteit van passagiers en seizoensroutes (bijv., De vraag naar zeevruchten is 30% hoger op routes naar Alaska), het bereiken van een inkoopfoutenpercentage van minder dan 5%.

Hoogwaardige voedselopslagmogelijkheden

Cruisemaatschappijen van het hoogste niveau (bijv., Zilveren Zeecruises) hebben opslag bij ultralage temperaturen bij -30°C voor het bewaren van blauwvintonijn en wijnkelders met constante vochtigheid bij 12°C voor het bewaren van Bourgondische wijnen, wat een belangrijk verkoopargument is geworden voor het aantrekken van vermogende klanten.

Ontwerpuitdagingen en adaptieve oplossingen voor de koelruimte van cruiseschepen

1. Optimale ruimte en indeling: Hoe u het gebruik van de beperkte scheepscabineruimte kunt maximaliseren?

Uitdaging: Cruiseschip koude kamer moet voedsel voor duizenden passagiers opslaan in een compacte ruimte, dicht bij keukens en dektoevoerpoorten om transportwegen te verkorten. Traditionele horizontale koelruimtes nemen veel ruimte in beslag, concurreren met andere scheepsfuncties (zoals passagiershutten en entertainmentfaciliteiten).

OPLOSSING:

Verticaal gelaagd ontwerp: Gebruik een meerlaags stellingsysteem (typisch 3-4 lagen, met hoogtes van 1.8-2.2 meter) om de verticale ruimte in de cabine te maximaliseren.

Modulaire koelruimte-units: Geprefabriceerde koelcelmodules (standaard maat: 6m×3m×3m) flexibel te monteren voor diverse scheepstypen. Carnavalscruises modulaire koelcel ondersteunt snelle veranderingen van de temperatuurzone (bijv., converteer een koelruimte-unit van 4°C naar een diepvriesopslag van -18°C) om te reageren op veranderingen in de route-eisen.

Intelligente stroomplanning: De koelruimte is via elektrische transportbanden verbonden met de keuken en de laad-/lospoorten op het dek (snelheid: 0.5mevrouw, laden: 500kilo per rit), verhoging van de transportefficiëntie door 300% en verminder de frequentie van deuropeningen (het energieverbruik terugdringen 15%).

2. Corrosie en seismisch ontwerp: Bestand tegen het barre mariene milieu

Uitdaging: Omgevingen met veel zoutnevel veroorzaken snelle corrosie van metalen componenten, verkort de levensduur van eenheden voor koude kamers. Het schip schommelt (met een rolhoek tot 15° en een hellingshoek van 5°) kan ladingverplaatsing en pijpbreuken veroorzaken.

OPLOSSING:

A) Corrosiebestendige materialen

Koude Kamer Paneel: 316L roestvrij staal (met 2.5% molybdeen) aanbiedingen 3 keer betere weerstand tegen zoutnevelcorrosie vergeleken met 304 roestvrij staal.

Interne planken: Thermisch verzinkt staal (met een zinklaagdikte ≥85μm), met een overschrijding van de zoutmisttestduur 1,000 uur.

Afdichtingsmaterialen: Fluorelastomeer deur zeehonden (temperatuurbereik -40°C ~ 200°C), aanbieden 50% betere verouderingsbestendigheid dan gewoon rubber.

B) Anti-vibratie- en anti-verplaatsingstechnologie

Planken met zwaartekrachtslot: Planken hebben elektromagnetische sloten (automatisch vergrendeld wanneer de stroom wordt uitgeschakeld), in staat om zijdelingse versnellingen van 0,3 g te weerstaan (gelijk aan de traagheidskracht van het schip dat onder een hoek van 15° schommelt).

Flexibele pijpleidingverbindingen: Koperen koelmiddelleidingen maken gebruik van gegolfde buisontwerpen (uitzetting van ±15mm) met elastische beugels (dempingscoëfficiënt 0.7) om het risico op lekkage als gevolg van scheepstrillingen te verminderen.

Antislipvloerbehandeling: De vloer van de koelcel is voorzien van een polyurethaan antisliplaag (Wrijvingscoëfficiënt ≥0.6) en ingebed met geleidegroeven van aluminiumlegering (afstand 1,2m) om vrachtpallets vast te zetten.

3. Efficiënte isolatie- en afdichtingstechnologie: Bestrijd koudeluchtverlies en verhoogd energieverbruik

Uitdaging: Het temperatuurverschil tussen binnen en buiten koude kamer eenheid op een cruiseschip kan 50°C bereiken (bijv., buitentemperatuur van 35°C in tropische zeeën, met een interne temperatuur van -15°C), waardoor traditionele isolatiematerialen onvoldoende zijn voor energiebesparende behoeften. Frequente deurbedieningen leiden tot verlies van koude lucht, het energieverbruik nog verder te verhogen.

OPLOSSING:

Vacuüm isolatiepanelen (VIP): Samengesteld uit glasvezel kernmateriaal en aluminiumfolie barrièrefilms, met een dikte van slechts 50 mm en thermische geleidbaarheid ≤0,005W/(m•K), aanbieden 4 maal de isolatie-efficiëntie van traditioneel polyurethaanschuim: 0.02met(m•K).

A) Luchtdichte deursystemen

Snelsluitende luchtsluisdeuren: Pneumatisch aangedreven (sluitingstijd: 0.5 seconden), met verwarmde strips rond de deuropeningen (40°C handhaven) om ijsvorming te voorkomen. Het koudeluchtverlies per deuropening wordt verminderd met 70%.

Overgangskamers met dubbele deuren: Een overgangskamer (1.5m diep) bij de koude kamer Ingang, met twee deuren die afwisselend opengaan om de directe luchtstroom tussen binnen en buiten te blokkeren.

Intelligente zeehondenmonitor: Druksensoren (nauwkeurigheid ±0,1Pa) op de deuropeningen wordt de afdichtingsstatus in realtime gedetecteerd. Als abnormale druk wordt gedetecteerd (bijv., afdichting mislukt), zal een alarm activeren, en activeer de magnetische back-updeurvergrendeling (met een houdkracht ≥500N).

4. Aanpassing aan extreme omgevingen: Koelmogelijkheden van tropische tot poolgebieden

Uitdaging: Tropische zeeën hebben hoge temperaturen en vochtigheid (bijv., Caribische zomerdektemperatuur van 45°C, 90% vochtigheid), waardoor de koude kamer koelsysteem zware lasten ervaren.

Op poolroutes, lage temperaturen (-30° C) ervoor zorgen dat de buitenste laag van de koude kamer bevriest, die de isolatieprestaties beïnvloeden.

OPLOSSING:

A) Verbeterde koeling voor tropische omgevingen

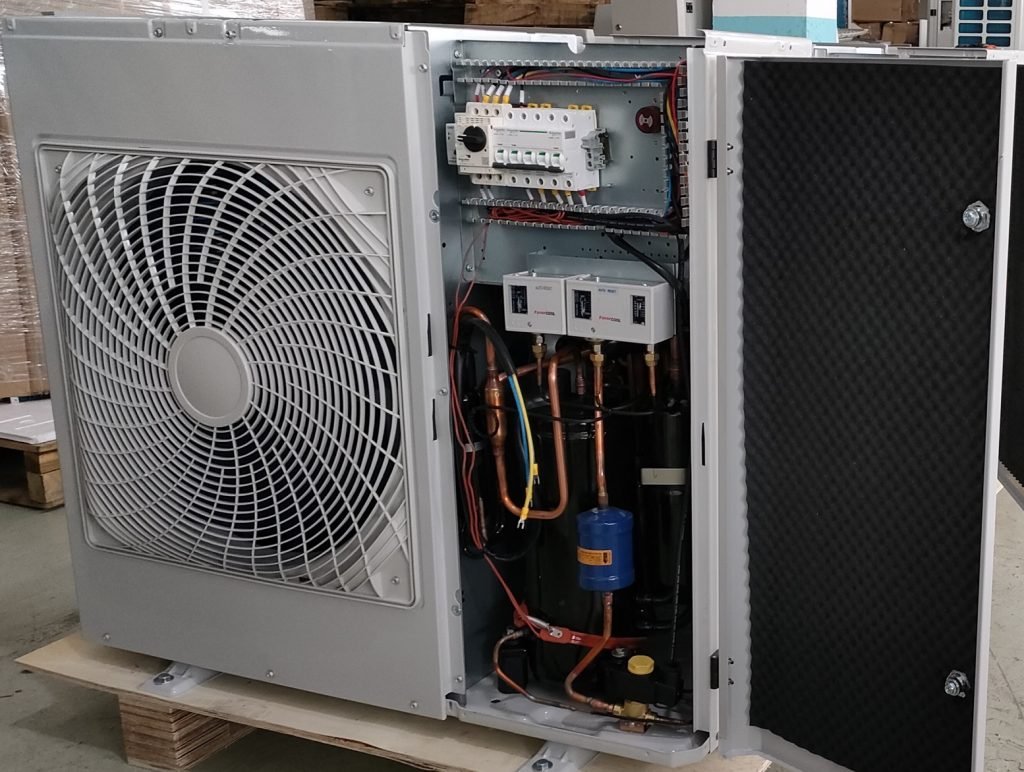

Tweetraps compressiekoelsysteem: Een hogetemperatuurcompressor (COP 4.2) koelt de lucht voor, en een lagetemperatuurcompressor (COP 2.8) verlaagt de temperatuur nog verder, het verbeteren van de algehele systeemefficiëntie door 30%.

Zeewatergekoelde condensor: Maakt gebruik van zeewater (temperatuur ≤32°C) van onder het schip om het koelmiddel af te koelen, aanbieden 40% meer energie-efficiëntie dan luchtgekoelde condensors.

B) Maatregelen tegen ijsvorming voor poolgebieden

Elektrische verwarmingsfilms: Verwarmingsfilms van koolstofvezel (stroom: 200W/m²) ingebed in de buitenmuur van de koude kamer temperatuur boven 0°C houden, voorkomen dat condens bevriest.

Extra isolatielaag: Voeg een aerogeldeken van 50 mm dik toe, thermische geleidbaarheid 0,018W/(m•K), naar de buitenste laag van de koude kamer op poolroutes, verbetering van de algehele thermische weerstand door 25%.

Indeling van pijpleidingen en bedrading van cruiseschepen in koude kamers

I. Ontwerp van pijpleidingsystemen

1. Indeling koelmiddelpijpleiding

A) Materiële selectie

Belangrijkste koelmiddelpijpleiding: Naadloze koperen buizen (ASTM B280-standaard), wanddikte ≥1,5 mm, drukweerstand ≥4,2 MPa, geschikt voor koudemiddelen zoals ammoniak (NH₃) en CO₂.

Corrosiebescherming: De buitenmuur is bekleed met PVC (Polyvinylchloride) corrosiebestendige laag (dikte: 2mm), en de binnenwand is vernikkeld (dikte: 50urn), het verbeteren van de weerstand tegen corrosie door zoutmist en het verlengen van de levensduur 20 jaren.

B) Lay-outprincipe

Gelaagde leidinggeleiding: De belangrijkste vloeistoftoevoerleiding (diameter 50-80 mm) bevindt zich bovenaan de koude kamer, terwijl de retourgasleiding (diameter 80-120 mm) bevindt zich aan de onderkant. De afstand tussen verticale aftakleidingen is ≤2m, het verminderen van de drukval (AP < 5%).

C) Seismisch ontwerp

Compensatoren voor gegolfde buizen: Installeer roestvrijstalen ribbelbuizen (uitzettingsvermogen ±15mm) elk 6 meter om de verplaatsing van pijpen veroorzaakt door het schommelen van het schip op te vangen.

Elastische hangers: Rubberen dempingshangers (dempingscoëfficiënt 0.7) maken zijdelingse beweging van buizen tot ±10 cm mogelijk.

D) Isolatiebehandeling

Isolatiemateriaal: Elastomeerschuim met gesloten cellen (thermische geleidbaarheid 0,033W/(m•K)), met dikte ontworpen op basis van de temperatuurgradiënt (bijv., 60mm isolatie voor -30°C leidingen).

Buitenste beschermlaag: Aluminiumfolie composiet glasvezel (treksterkte ≥50MPa) om mechanische schade en UV-degradatie te voorkomen.

2. Condensaat- en afvoerleidingen

Helling ontwerp: De helling van de afvoerleiding bedraagt ≥3% om ervoor te zorgen dat condensaat op natuurlijke wijze naar de bodemverzamelkamer van het schip stroomt (capaciteit: 500-1000L), het voorkomen van waterophoping en bacteriegroei.

A) Antivriesmaatregelen

Verwarmingstape: Wikkel er een zelfregulerende verwarmingstape omheen (15W/m vermogen) rond de buitenkant van de afvoerleiding om de temperatuur van de leiding op peil te houden >5° C, het voorkomen van verstoppingen veroorzaakt door bevriezing in poolomgevingen.

Materiële vereisten: UPVC-buizen (corrosiebestendig en temperatuurbestendig tot -40°C) met lijmverbindingen op oplosmiddelbasis om lekkages te voorkomen.

II. Ontwerp van elektrisch bedradingssysteem

1. Indeling van de bedrading van de voeding

A) Kabelselectie

Hoofdstroomlijn: Halogeenvrij, weinig rook, vlamvertragende kabels (IEC 60092 standaard), met dwarsdoorsnede gekozen bij 1.25 maal de belastingsstroom (bijv., voor een belasting van 100A, gebruik een kabel van 25 mm²).

Omgevingskabels voor lage temperaturen: Met siliconenrubber geïsoleerde kabels (temperatuurbereik: -60°C tot 180 °C), gebruikt voor het aansluiten van interne apparatuur voor koude ruimtes.

B) Routeringspad

Kabelgoten: Installeer gegalvaniseerde stalen kabelgoten (breedte 200 mm, hoogte 100 mm) aan de bovenkant van de koude kamer, met stroomkabels (bovenste laag) en besturingskabels (onderste laag) in afzonderlijke lagen gelegd, met een afstand van ≥300 mm om elektromagnetische interferentie te voorkomen.

Bescherming tegen penetratie van het dek: Kabels die door dekken lopen, zijn beschermd met waterdichte afdichtingswartels (IP68-classificatie) om infiltratie van zeewater te voorkomen.

C) Redundantie ontwerp

Dubbele stroomcircuits: Kernuitrusting (bijv., compressoren, temperatuurregelsystemen) wordt aangedreven door twee onafhankelijke circuits, met een schakeltijd <0.1 seconden.

2. Besturings- en signaalbedrading

A) Maatregelen tegen interferentie

Afgeschermde twisted-pair-kabels: Sensorsignaalkabels gebruiken STP (Afgeschermd gedraaid paar) kabels (afschermingsdekking ≥90%), met aardingsweerstand ≤1Ω, om elektromagnetische ruis te onderdrukken.

Glasvezelcommunicatie: Gebruik multimode glasvezelkabels (demping ≤3dB/km) voor transmissie over lange afstanden (bijv., tussen dekken), vermijd spanningsdalingen en interferentie.

B) Vochtbestendige afdichting

Aansluitdozen: Aansluitdozen in de koude kamer zijn gemaakt van roestvrij staal (316L), gevuld met epoxyharskit (waterdichtheid IP69K).

III. Speciale milieuresponstechnologie

1. Zoutmistcorrosiebestendigheid

Pijpleiding- en kabelbescherming: Het buitenoppervlak is bedekt met een zink-aluminiumcoating (dikte 80μm) en polyurethaan toplaag (dikte 50μm), met zoutmisttestduur ≥2.000 uur.

Kabelverbindingen zijn afgedicht met siliconenrubberen doppen (weerstand tegen zoutnevel ASTM B117).

2. Seismische en trillingsbestendigheid

Pijpleiding repareren: Installeer elke anti-seismische ondersteuning 1.5 meter (belasting ≥500kg), waarbij de steunen aan de scheepsconstructie zijn gelast (lassterkte ≥90% van het basismateriaal).

Kabel anti-losraken: Installeer nylon kabelbinders (treksterkte ≥50kg) in de kabelgoten (afstand ≤0,5m) om te voorkomen dat kabels verschuiven als gevolg van scheepsbewegingen.

3. Compensatie van thermische uitzetting

Pijpcompensatoren: Installeer omega-type dilatatievoegen (compensatiecapaciteit ±10mm) elke 20 meter langs de rechte pijpsecties om thermische spanningen veroorzaakt door temperatuurschommelingen te absorberen.

Toegestane kabeluitbreiding: Reserveer een “S” vorm bocht (lengte ≥1m) aan de kabeluiteinden, waardoor een lengteverandering van ± 5% mogelijk is.

Iv. Detectie en onderhoud

1. Lekkagemonitor

A) Koelmiddellekkagesensoren

Ammoniakkoelsysteem: Installeer elektrochemische sensoren (detectielimiet ≤5ppm), met één sensor per 50m².

CO₂-koelsysteem: Infraroodabsorptiesensoren (detectielimiet ≤1000ppm) zorgen voor realtime gegevensoverdracht naar het controlecentrum.

2. Isolatie testen

Er worden regelmatig isolatieweerstandscontroles van kabels uitgevoerd met behulp van een megohmmeter (2,500In gelijkstroom), met een minimale weerstand van ≥100MΩ. Als veroudering wordt gedetecteerd, Vervang de kabel onmiddellijk.

3. Geautomatiseerde inspectie

Gebruik een op rails gebaseerde inspectierobot (bijv., SMP Robotics S5) met een warmtebeeldcamera en gasdetectoren voert één keer per maand een volledige leidingscan uit, het genereren van een 3D-defectkaart.

Veiligheids- en noodmaatregelen

Het veiligheidsbeheer van cruiseschepen koude kamer moet garanderen “nul ongelukken” onder de uitdagingen van besloten ruimtes, omgevingen met lage temperaturen, en de unieke risico's van het maritieme milieu (zoals het schommelen van schepen en zoutmistcorrosie).

De noodmaatregelen moeten meerdere scenario's bestrijken, inclusief defecten aan apparatuur, veiligheid van het personeel, vuur, en lekkages.

Hieronder vindt u een gedetailleerd overzicht van de belangrijkste technische vereisten en operationele normen.

I. Brandpreventie- en explosiebeveiligingsmaatregelen

1. Ontwerpnormen voor brandbeveiliging

Materiaal Ontvlambaarheid: Voor de muurisolatie van koude ruimtes wordt gebruik gemaakt van vlamvertragend polyurethaan (zuurstofindex ≥28%), met de buitenste beschermlaag van gegalvaniseerde staalplaten (smeltpunt 419°C), voldoet aan de IMO A-60 brandbeveiligingsnormen (achterkant temperatuur ≤180°C binnen 60 minuten).

Kabels zijn halogeenvrij en rookarm (IEC 60332-3-22 standaard), met rookdichtheid ≤50% en het vrijkomen van giftige gassen (bijv., HCl) ≤5%.

A) Actief brandblussysteem

CO₂-brandblussysteem: Ingebouwde CO₂-sproeiers in de koude kamer (dekkingsdichtheid ≥1kg/m³), het vrijgeven van CO₂ binnenin 30 seconden, verlaag de zuurstofconcentratie tot beneden 15%.

Watermist brandblussysteem: Voor elektrische branden, gebruik fijne waternevel onder hoge druk (deeltjesgrootte ≤200μm), met een spuitsnelheid van 2 l/min·m² om schade aan apparatuur veroorzaakt door traditionele sprinklersystemen te voorkomen.

2. Explosiebeveiligingsontwerp

Explosiebeveiliging voor ammoniakkoelsysteem: Installeer ammoniakgasleksensoren (detectielimiet ≤10ppm) in de koude kamer, gekoppeld aan explosieveilige ventilatoren (luchtstroom ≥2000m³/u).

Elektrische apparatuur heeft de classificatie Ex d IIB T4 (oppervlaktetemperatuur ≤135°C), het voorkomen van ontstekingsrisico's door elektrische vonken.

Controle van ontvlambare koelmiddelen: Voor €290 (propaan) koelmiddelen, de koude kamer maakt gebruik van een concentratiemonitoringsysteem, met de explosieondergrens (LEL) ingesteld op 20% voor alarmdoeleinden (R290 LEL = 2.1%).

II. Noodreactie op koelmiddellekken

1. Lekdetectie en lokalisatie

Sensornetwerk: Installeer infrarood-absorptie-CO₂-sensoren (detectielimiet ≤500ppm) of elektrochemische NH₃-sensoren (detectielimiet ≤5ppm) elke 50m².

Update real-time gegevens gaan naar de centrale controlekamer, en 3D-thermische kaarten geven de lekbron weer.

Hoorbare en visuele alarmniveaus:

| Lekkageconcentratie | Reactiemaatregelen |

|---|---|

| Niveau 1 (≤LEL 20%) | Start lokale ventilatie, het personeel draagt een ademhalingstoestel voor inspectie. |

| Niveau 2 (LEL 20%-50%) | Sluit het lekgebied af, start een scheepsbrede evacuatie-uitzending. |

| Niveau 3 (≥LEL 50%) | Laat het volledige overstromingsbrandblussysteem vrij, sluit de hoofdstroomvoorziening af. |

2. Evacuatie en redding van personeel

Noodvluchtroutes: Koude kamer heeft bidirectionele vluchtdeuren (breedte ≥0,8m), met een toegangscontrolesysteem dat automatisch ontgrendelt wanneer de stroom wordt uitgeschakeld.

Fluorescerende geleidestrips (helderheid ≥100cd/m²) worden op de vloer gelegd om het personeel te begeleiden tijdens de evacuatie.

Adembeschermingsapparatuur: Bewaar ademhalingstoestellen met positieve druk (gebruikstijd ≥30 minuten) in explosieveilige kasten binnen ≤5m van de deur.

III. Stroomuitval en reactie op apparatuurstoringen

1. Stroomback-up op meerdere niveaus

Ontwerp van energieredundantie:

| Type stroombron | Schakeltijd | Vermogenscapaciteit | Dekking |

|---|---|---|---|

| Hoofdgenerator | Geen schakeltijd | 100% laden | Gehele schip |

| Lithiumbatterij op zee | ≤10 seconden | Volledige lading voor 4 uur | Kern koude kamer |

| Nooddieselgenerator | ≤60 seconden | Kern koude rom (medicijn opslag) voor 12 uur | Kritieke temperatuurzones |

2. Snelle reparatie van apparatuur

Modulair vervangingsontwerp: Belangrijke componenten zoals compressoren en verdampers maken gebruik van snelkoppelingsinterfaces (bijv., VAN 2848 flenzen), met vervangingstijd ≤2 uur.

Bewaar reservekoelmiddelen (bijv., CO₂-tanks met een capaciteit ≥200kg) aan boord om snel opladen te ondersteunen.

Technische ondersteuning op afstand: Gebruik satellietcommunicatie om verbinding te maken met experts aan land voor realtime analyse van trillingsspectra en operationele gegevens van apparatuur, het begeleiden van bemanningsleden bij het oplossen van problemen.

Iv. Veiligheidsnormen voor personeelsactiviteiten

1. Beschermende maatregelen bij koud werk

Persoonlijke beschermingsmiddelen (PBM): Elektrisch verwarmde pakken voor koud weer (het handhaven van een oppervlaktetemperatuur van 30°C), geschikt voor temperaturen tot -50°C.

Antislip veiligheidslaarzen (wrijvingscoëfficiënt ≥0,5), met stalen neus en anti-lekzolen.

Werktijdlimieten: Continue werktijd per persoon ≤20 minuten; totale tijd in de koude kamer per dienst ≤60 minuten.

2. Veilige operationele procedures

Bedieningsregel voor twee personen: Twee mensen moeten samen de koelruimte betreden, het dragen van draagbare zuurstofdetectoren (detectiebereik: 0-25% O₂).

Toegangscontrole: Koude kamerdeuren moet over een interne noodontgrendeling beschikken (mechanisch handvat), die nog steeds handmatig kan worden geopend, zelfs als de stroom uitvalt.

V. Noodoefeningen en training

1. Gesimuleerd boorsysteem

Scenariodekking: Vuur (het simuleren van rookontwikkeling en brandbestrijdingsoperaties), koelmiddel lek (virtuele realiteitstraining), personeel gevangen (redding bij lage temperaturen).

Boorfrequentie: Ieder kwartaal oefent de volledige ploeg (4 keer per jaar), met speciale training voor sleutelposities (bijv., beheerders van koude ruimtes) op maandelijkse basis.

2. Certificering van bemanningskwalificatie

Verplichte trainingsinhoud: IMO Internationale richtlijnen voor de veilige exploitatie van Koude kamer op schepen (MSC.1/Circ.1582) theoretisch examen.

Praktische beoordeling: Het dragen van een ademhalingstoestel met positieve druk (≤60 seconden), het activeren van het CO₂-brandblussysteem (≤30 seconden).

Conclusie

Cruiseschip koude kamer is een microkosmos van moderne maritieme technologie, waarbij het ontwerp en de werking de topprestaties op het gebied van techniek belichamen, materiaalkunde, en slimme technologieën. In de extreme omgeving van de oceaan, de koude kamer dient niet alleen als een “levenslijn” het garanderen van de voedselveiligheid voor duizenden mensen, maar vertegenwoordigt ook de kern van het merkconcurrentievermogen en de duurzame ontwikkelingsmogelijkheden van een cruiseschip.

Van corrosiebestendige materialen tot vacuümisolatietechnologie, van dynamische temperatuurcontrolesystemen tot AI-gestuurde toeleveringsketens, cruiseschip koude kamer heeft de drievoudige uitdagingen van ruimtebeperkingen opgelost, energieknelpunten, en milieubeperkingen door een nauwkeurig ontwerp. De kernwaarde ligt niet alleen in het weerstaan van temperaturen zo laag als -30°C of zo hoog als 50°C, maar ook in het omzetten van oncontroleerbare mariene variabelen in berekenbare, voorspelbaar, en optimaliseerbare technische parameters.

In de toekomst, als groene koelmiddelen (zoals waterstof en vloeibare lucht), autonome exploitatie en onderhoud (robotinspecties, digitale tweelingen), en koolstofvrije energie (Terugwinning van koude LNG-energie, scheepsbrandstofcellen) wijdverspreider worden, cruiseschip koude kamer zal evolueren van een “functionele eenheid” in een “intelligent ecologisch knooppunt.” In het tijdperk van koolstofneutrale navigatie, het zal niet alleen dienen als knooppunt voor voedselbehoud, maar ook als proeftuin voor technologische innovatie en als barometer voor industriële transformatie.

Eventuele opmerkingen?

Welkom laat een bericht achter of repost.